"Enorme mogelijkheden, waarvan we ons in veel gevallen nog helemaal niet bewust zijn"

Megatrend industriŽle automatisering: experts bespreken kansen en uitdagingen

Of het nu gaat om productie, assemblage, intern transport of logistiek: Automatisering wordt geÔntegreerd in steeds meer processen in alle sectoren en bedrijfssectoren en verandert deze van onderaf. Kabels en draden zijn als een zenuwstelsel: Indien nodig sturen ze signalen, gegevens en stroom van de sensor via de controller naar het managementniveau. In een discussie met experts hebben we de uitdagingen voor industriŽle automatisering onder de loep genomen, evenals waarschijnlijke toekomstige ontwikkelingen en trends op dit spannende gebied.

DE TERM "INDUSTRIňLE AUTOMATISERING" IS ERG BREED EN OMVAT VELE SUBDISCIPLINES. WAT IS JOUW DEFINITIE VAN INDUSTRIňLE AUTOMATISERING?

Martin Schleef: Stel je een machine voor of een set van gekoppelde machines die herhaaldelijk specifieke taken uitvoeren op hoge snelheid. Eenvoudig gezegd gaat het bij industriŽle automatisering om hoe je deze machines bestuurt, dat wil zeggen, hoe je ze start, midden in de productie stopt of verbeteringen aanbrengt. De meest relevante benchmark hier is de zogenaamde overall equipment effectiveness of OEE. Deze maatstaf geeft het gebruik van apparatuur ten opzichte van de productietijd weer en zet de beschikbaarheids-, prestatie- en kwaliteitsniveaus om in eenvoudig te visualiseren verhoudingen. Bij Fraunhofer IPA onderzoeken we hoe OEE kan worden verbeterd met behulp van sensortechnologie, kunstmatige intelligentie en andere technologieŽn.

Matthias Eick: Zoals ik het zie, is het doel van industriŽle automatisering om processen met een hoge herhaalnauwkeurigheid te automatiseren en menselijke betrokkenheid overbodig te maken. Zulke processen zijn niet langer het exclusieve domein van de werkvloer: er zijn veel andere gebieden die ook profiteren van de vooruitgang in automatisering. Er is nu een overvloed aan kleinere, krachtigere en gebruiksvriendelijkere technische hulpmiddelen op de markt.

Steffen Quadt: De term is niet langer exclusief voor de productiesector. Landbouw is ook een soort industrie. Naar mijn mening is het primaire doel van industriŽle automatisering het verbeteren van de productiviteit. Dit kan door middel van technologie, maar ook door nieuwe methoden en benaderingen. Dezelfde technologie kan totaal verschillende resultaten opleveren, afhankelijk van hoe deze wordt ingezet.

Frank Sangel: Naast productiviteit gaat automatisering ook over het ontlasten van mensen van monotone en vermoeiende taken, wat de procesveiligheid ten goede komt.

Schleef: Dat klopt. We maken onderscheid tussen verschillende drijvende krachten achter automatisering, zoals kwaliteit in de vorm van bijvoorbeeld herhalingsnauwkeurigheid, of ergonomie en beschikbaarheid van personeel.

Eick: Automatisering betekent niet alleen processen productiever maken, maar ook het gebruik van middelen optimaliseren. Machines in de verwerkende industrie kunnen bijvoorbeeld veel efficiŽnter materiaal plannen en gebruiken met behulp van rekenmodellen.

DE AUTOMATISERING VAN INDUSTRIňLE PROCESSEN IS EEN SAMENSPEL VAN VERSCHILLENDE COMPONENTEN. WAT VALT ER VOLGENS JOU ONDER AUTOMATISERINGSTECHNOLOGIE?

Quadt: Wij bekijken automatiseringstechnologie vanuit zowel een verticaal als een horizontaal perspectief. Het verticale perspectief is de beroemde automatiseringspiramide die is onderverdeeld in verschillende niveaus: Helemaal onderaan op het zogenaamde componentniveau bevinden zich de actuatoren en sensoren; daarboven bevinden zich het besturingsniveau, de productiebeheertechnologie en het bedrijfsplanningsbeheerniveau. Het doel is om altijd op een gestructureerde manier van onder naar boven te automatiseren. Deze benadering geeft een schematisch beeld van de automatisering. Er is ook een horizontaal perspectief, de zogenaamde productlevenscyclus. Dit begint met de definitie van eisen in de ontwikkelingsfase, dus lang voordat de productie begint. Bovendien gaat het door totdat er een opvolger is of het product uit productie wordt genomen en omvat het de levering van reserveonderdelen. Het horizontale perspectief wordt steeds relevanter in het licht van kwesties als duurzaamheid, energie- en hulpbronnenefficiŽntie.

Eick: Voor de meeste gebruikers is het bijna onmogelijk om dingen op deze allesomvattende manier te bekijken. In de praktijk is het eerder een kwestie van "ik wil een bepaald product maken, dus moet ik mijn processen daaraan aanpassen".

Quadt: En precies daarom is de evolutie van automatiseringstechnologie nog lang niet ten einde. Kunstmatige intelligentie en voorspellende algoritmen zullen in de toekomst veel meer gebruikt worden om activiteiten te analyseren en te optimaliseren. Het tweedimensionale beeld dat we nu hebben, zal zich waarschijnlijk uitbreiden naar meerdere dimensies.

INDUSTRIE 4.0, IIOT EN BIG DATA: INDUSTRIňLE AUTOMATISERING VERPLAATST ZICH LANGZAAM MAAR ZEKER OOK NAAR IT. WELKE MOGELIJKHEDEN EN RISICO'S ZIET U HIERDOOR ONTSTAAN?

Schleef: Op dit moment verzamelen we heel veel gegevens, maar we doen er niets mee, en dat is een probleem. De vraag is: van wie zijn de productiegegevens? Van het productiebedrijf of van de machinefabrikant? Het delen van gegevens betekent ook het opgeven van gevoelige informatie, wat veel bedrijven niet graag doen.

JŁrgen Berger: En de IT in kleine en middelgrote bedrijven is meestal niet zo goed als zou moeten. De implementatie van nieuwe technologieŽn opent tegelijkertijd de deur naar aanvallen van buitenaf, dus bedrijven moeten zichzelf hier ook tegen gaan beschermen. Velen maken zich zorgen over deze kwetsbaarheid wanneer ze automatisering introduceren, omdat cyberaanvallen bijvoorbeeld de productie kunnen stilleggen. Het gaat echter minder om individuele processen dan om een fundamentele bereidheid om dit risico te accepteren.

Eick: IT-beveiliging is het snelst veranderende gebied in industriŽle automatisering. Bedrijven kunnen dit niet als een eenmalig onderwerp behandelen. In plaats daarvan moeten ze hun ogen op de bal houden en ze hebben hulp van buitenaf nodig om dit te doen.

Quadt: Dat is waar. Voor cyberbeveiliging zijn veel hooggekwalificeerde en bekwame mensen nodig. Maar als het eenmaal op zijn plaats zit, opent automatisering enorme mogelijkheden, waarvan we ons veel nog niet bewust zijn. Er zijn verbanden die we nog niet zien omdat ze zo complex zijn. Geavanceerde algoritmen en machine learning stellen ons in staat om de complexiteit beter te begrijpen en patronen te herkennen die voorheen onbekend waren.

LANGE TIJD WAS AUTOMATISERING ALLEEN WEGGELEGD VOOR GROTE BEDRIJVEN. HOE KAN HET OOK TOEGANKELIJK WORDEN GEMAAKT VOOR KLEINE EN MIDDELGROTE BEDRIJVEN?

Schleef: Het automatiseringsniveau is in grote bedrijven meestal hoger dan in kleine en middelgrote bedrijven. Maar als je niet investeert in automatisering, zal dat uiteindelijk een probleem worden, bijvoorbeeld wanneer de productiviteit daalt en een bedrijf zijn concurrentievoordeel verliest. Ik zie hier een enorm potentieel voor robotica, in het bijzonder voor cobots: De toepassingsmogelijkheden exploderen letterlijk en robots worden steeds goedkoper en gemakkelijker te gebruiken. De meeste mensen realiseren zich niet hoe eenvoudig het is om een cobot te programmeren. En door "imitatieleren" leren robots zichzelf ook veel.

Quadt: De eerste hindernis voor veel bedrijven zijn de hoge kosten. Die zijn onvermijdelijk, maar ze verdienen zichzelf snel terug omdat operators hun machines graag maximaal willen benutten. De beste machine is niet noodzakelijk een machine die geoptimaliseerd is om ťťn enkele taak snel en efficiŽnt uit te voeren. Een machine die flexibel genoeg is om meerdere taken uit te voeren, is wellicht geschikter.

Schleef: Dat is helemaal waar. Zelfs grote fabrikanten, bijvoorbeeld in de auto-industrie, investeren steeds meer in innovatieve concepten in plaats van in zeer gespecialiseerde assemblagelijnen. Een van deze concepten is de zogenaamde matrixproductie, waarbij producten flexibele paden volgen tussen productiecellen, zodat diverse varianten beter in kaart kunnen worden gebracht. Deze aanpak is ook interessant voor kleine en middelgrote bedrijven die kleinere hoeveelheden produceren.

Eick: De flexibiliteit van Industrie 4.0 - waarbij batchgroottes zo klein als 1 economisch haalbaar zijn - gaat onvermijdelijk ten koste van een iets lagere efficiŽntie. Kleine en middelgrote bedrijven hoeven niet de hele werkvloer in ťťn keer opnieuw te ontwerpen. In plaats daarvan kunnen ze beginnen met een eilandoplossing met gedecentraliseerde aandrijftechnologie of afzonderlijke systemen en componenten vervangen. Zo kunnen ze geleidelijk aan vertrouwd raken met automatisering.

Schleef: Veel bedrijven hebben geen idee hoe ze hun machinepark verder kunnen optimaliseren dan het al bestaande automatiseringsniveau - zij het door verdere digitalisering, uitgebreide registratie van meet- en kwaliteitsgegevens of kunstmatige intelligentie. Maar als ze dat wel doen, opent dat veel nieuwe deuren, zelfs voor systemen waarvan men dacht dat ze al optimaal presteerden. Er zijn openbare ondersteuningsprogramma's, zoals de zogenaamde Quick Checks, die bedrijven kunnen gebruiken om hun fabrieken in een paar dagen te laten analyseren en beoordelen.

Sangel: De tijd en kosten van het aansluiten en bedraden van automatiseringstechnologie waren vroeger enorm, wat veel machinebouwers afschrikte. Tegenwoordig is alles echter voorgeconfigureerd en geassembleerd, wat het veel gemakkelijker maakt.

INDUSTRIňLE AUTOMATISERING WORDT ALTIJD GEASSOCIEERD MET BANENVERLIES. IS DAT WAAR?

Schleef: Sommige mensen beweren graag dat het doel van automatisering is om de kosten te verlagen door te bezuinigen op personeel. Maar deze argumentatie is niet overtuigend: Er zijn veel beroepen waarbij bedrijven het moeilijk vinden om Łberhaupt iemand aan te werven en dit dwingt hen bijna om het automatiseringspad op te gaan. Automatisering is geen bedreiging, maar een garantie voor banen. Want veel activiteiten zouden niet meer mogelijk zijn als automatisering het gebrek aan personeel niet zou compenseren.

Quadt: Geautomatiseerde industrieŽn hebben ook gekwalificeerde vakmensen nodig, soms meer dan vroeger. De functieomschrijving is alleen anders. De ambachtelijke industrie bevindt zich in een gelijkaardige situatie. Naar mijn mening moeten politici hier meer doen om dit tekort aan te pakken.

Berger: Dat is precies wat ik denk. Hier in Duitsland zijn we bijvoorbeeld afhankelijk van immigratie, dus we zouden meer moeite moeten doen om buitenlands geschoold personeel te integreren. We hebben een hoop in te halen.

Eick: Maar het tekort aan vaardigheden is niet uniek voor Duitsland. We vinden het ook steeds moeilijker om geschikte mensen te werven voor verschillende jobs in andere landen, bijvoorbeeld in Oost-Europa.

Quadt: Automatisering heeft nog een ander belangrijk pluspunt: het maakt het vermoeiende, monotone of gevaarlijke werk overbodig dat niemand meer wil of mag doen. We moeten gebruik maken van de andere sterke punten van mensen, bijvoorbeeld hun flexibiliteit. Als samenleving is het onze verantwoordelijkheid om kwalificaties en professionele ontwikkeling aan te moedigen in plaats van verouderde banen en activiteiten in stand te houden. We zijn niet afhankelijk van grondstoffen voor onze welvaart in Centraal-Europa, maar van technologieŽn en ons vermogen om ze te ontwikkelen en te exploiteren.

IN DE TOEKOMST ZULLEN BEDRIJVEN HUN PRODUCTIE EN LOGISTIEK ZOWEL SLIMMER ALS GROENER MOETEN MAKEN, D.W.Z. DUURZAMER. HOE KAN AUTOMATISERING HIERBIJ HELPEN?

Sangel: Er zijn bijvoorbeeld spuitgietmachinefabrikanten die nu servomotoren gebruiken in plaats van hydraulische kracht om hun gereedschap vast te houden. Het grote voordeel hiervan is dat de servomotor alleen energie nodig heeft als hij beweegt, terwijl een hydraulisch systeem de hele tijd stroom nodig heeft. Grote fabrikanten gebruiken vaak tientallen van deze machines. Het energiebesparingspotentieel is enorm. Er zijn onderzoeken die aantonen dat het vervangen van pneumatische en hydraulische systemen door elektrische automatiseringstechnologie het energieverbruik met tien procent vermindert. De productie van perslucht is zeer energie-intensief en daar komen nog alle lekkages bij. Bovendien zijn kleine servoaandrijvingen aanzienlijk eenvoudiger te automatiseren dan persluchtcilinders.

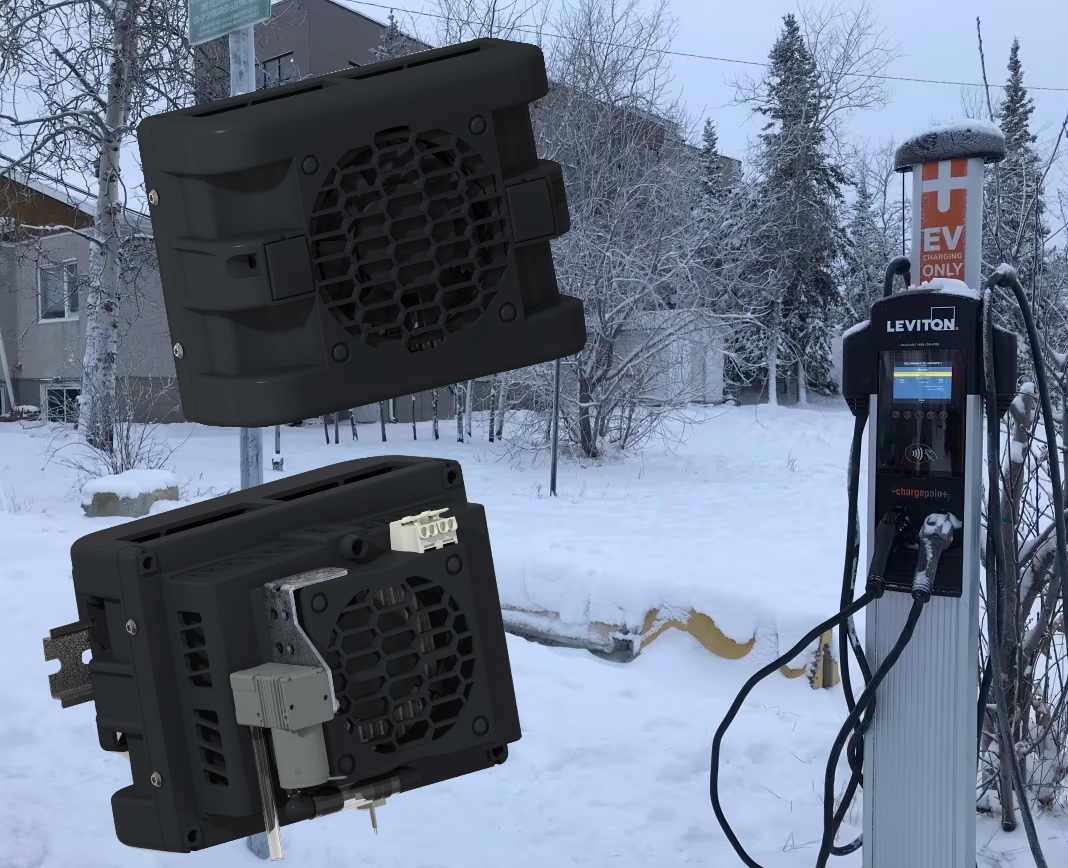

Eick: Wat kabels betreft, zijn hybride kabels een slimme manier om hulpbronnen te besparen. Stroom en data worden gecombineerd in ťťn kabel. Dit betekent dat ik maar ťťn kabel nodig heb in plaats van twee, waardoor ik op productiemateriaal bespaar. Daarnaast zijn er veel andere componenten zoals sleepkettingen en koppelingen die kleiner en efficiŽnter gedimensioneerd kunnen worden. Zo dragen we met onze producten bij tot een groener milieu.

Quadt: Machines en componenten met een lange levensduur dragen ook bij aan duurzaamheid. Een tandwielkast bijvoorbeeld kan tientallen jaren gebruikt worden. Elektronische apparatuur daarentegen is sneller verouderd. Het doel moet dus zijn om strategieŽn te ontwikkelen om de levensduur te verbeteren, bijvoorbeeld door apparaten bij te werken of te upgraden in plaats van te vervangen.

Sangel: En dit brengt ons bij het onderwerp retrofits, wat ook een stap is in de richting van betere duurzaamheid. In de gereedschapsmachinebouw is het bijvoorbeeld de moeite waard om oude machines te moderniseren, omdat de mechanische onderdelen nog lang meegaan. Wanneer de automatiseringstechnologie wordt vervangen, is het resultaat vaak een veel efficiŽntere machine tegen een fractie van de kosten van een nieuwe.

Quadt: We moeten in de toekomst automatiseringstechnologie ontwikkelen die een circulaire economie ondersteunt. Grondstoffen zoals magneten en zeldzame aardmetalen zijn duur. Sommige zijn zeer moeilijk te vinden en andere zijn alleen te vinden in crisisgebieden. Daarom wordt het steeds belangrijker om al in de ontwerpfase van een nieuw product na te denken over processen zoals de ontmanteling en recycling van deze materialen.

†

VEEL SECTOREN IN DE INDUSTRIE ZIJN NU VOLLEDIG GEAUTOMATISEERD. WAAR ZIET U NOG MOGELIJKHEDEN EN WELKE NIEUWE TOEPASSINGEN HEEFT U IN GEDACHTEN VOOR DE TOEKOMST?

Berger: Voorspellend onderhoud, d.w.z. het onderhoud van machines en apparatuur door middel van conditiebewaking en data-analyses, is een groot onderwerp. In theorie kan dit vandaag de dag al, maar in de praktijk gebeurt het niet, en vaak om eenvoudige redenen: bijvoorbeeld omdat de relevante meetgegevens niet gedefinieerd zijn. Soms zijn er problemen met het voorbereiden van de gegevens. Of er zijn problemen met het definiŽren van de evaluatiecriteria, iets wat erg complex is en voor elke individuele toepassing moet gebeuren.

Quadt: Er zijn zoveel ongelukken met machines en apparatuur, waarvan we sommige niet eens kennen. De enige manier om hier vooruitgang te boeken is een meetcultuur creŽren en zoveel mogelijk meetbare parameters registreren. Slimme algoritmen kunnen later uitzoeken welke daarvan relevant zijn. Het moet duidelijk aan de klant worden uitgelegd: we hebben een idee, maar niet de oplossing! We moeten samenwerken om het te vinden. Veel bedrijven zijn zich bewust van conditiebewaking en voorspellend onderhoud, maar een belangrijk onderdeel ontbreekt vaak nog.

Schleef: De vele mogelijkheden voor automatisering in de assemblagewerkplaats mogen niet worden vergeten. Hier worden nog steeds veel taken met de hand gedaan die cobots zouden kunnen uitvoeren. Ook de ambachtelijke activiteiten, zoals in de bouw, worden op grote schaal geautomatiseerd. Een andere trend zijn digitale hulpmiddelen zoals databrillen en HoloLens-brillen die onder andere werknemers op afstand ondersteunen tijdens inbedrijfstelling of onderhoud door hen informatie en instructies te geven.

Quadt: In ieder geval komen mens en machine dichter bij elkaar en zijn ze beter met elkaar verbonden. Onderhoud in een semi-virtuele omgeving is daar een voorbeeld van. Veel werkzaamheden kunnen sneller, effectiever en met minder fouten worden uitgevoerd. Virtuele ontwerpen van machines en apparatuur bestaan bijvoorbeeld al, maar in de toekomst zal het mogelijk zijn om ze ook virtueel in bedrijf te stellen. Optimalisatiemogelijkheden worden ontdekt nog voordat apparatuur fysiek is gebouwd. Ik ben ervan overtuigd dat de ontwikkeling van industriŽle automatisering nog in de kinderschoenen staat.

OVER DE MENSEN

JŁrgen Berger is een geboren en getogen HELUKABEL medewerker en werkt al 25 jaar bij het bedrijf. Hij is verantwoordelijk voor data-, netwerk- en bustechnologieproducten.

Matthias Eick is sinds 2014 wereldwijd segmentmanager bij HELUKABEL en is verantwoordelijk voor automatisering en aandrijftechniek. Hij is geboren in Nedersaksen, Duitsland, en is al 17 jaar actief in de kabelsector.

Steffen Quadt is productmanager bij SEW-EURODRIVE GmbH & Co KG in Bruchsal, Duitsland. Na het afronden van zijn dubbele studie mechatronica werkte hij 16 jaar als ingenieur aandrijftechniek in de R&D van sensortechnologie en digitale motorintegratie.

Frank Sangel is de oprichter en directeur van Sangel Systemtechnik GmbH, dat in 2022 deel ging uitmaken van de HELUKABEL Group. Het bedrijf is gevestigd in Bielefeld, Duitsland, en is een toonaangevende fabrikant van kabelassemblages en systeemmodules voor machine- en installatietechniek.

Martin Schleef is business division manager machine- en installatietechniek aan het Fraunhofer Institute for Manufacturing Engineering and Automation IPA in Stuttgart. De afgestudeerde procesingenieur werkte voor verschillende internationale bedrijven, waaronder bedrijven in de elektronicasector, voordat hij zich volledig wijdde aan toegepast onderzoek.

Deze en vele andere interessante artikelen vind je ook in de huidige uitgave #13 van ons klantenmagazine POWER. Lees deze hier!

†

Cyberaanvallen op industriŽle automatisering: Vijf strategieŽn om jouw productie te beschermen

Cyberaanvallen op industriŽle automatisering: Vijf strategieŽn om jouw productie te beschermen .jpg) Energievoorziening in een beperkte ruimte

Energievoorziening in een beperkte ruimte  Connect met industriŽle communicatie van de toekomst - 23 mei Brainport Industries Campus, Eindhoven

Connect met industriŽle communicatie van de toekomst - 23 mei Brainport Industries Campus, Eindhoven  Outdoor apparatuur vochtvrij

Outdoor apparatuur vochtvrij  Assetmanagement van industriŽle producten

Assetmanagement van industriŽle producten