Laser direct structuring (LDS) is een bijzonder succesverhaal. Al bijna 20 jaar is het mogelijk om bij serieproductie elektronische geleiderbanen rechtstreeks op kunststofonderdelen aan te brengen. LDS maakt de productie mogelijk van elektronische assemblages met flexibele geometrische vormen. Dankzij dit proces kunnen elektronische producten (zoals smart phones, sensoren of medische apparatuur) nog kleiner en krachtiger worden. Geautomatiseerde fabricageprocessen maken dit proces ook economisch aantrekkelijker.

Er is steeds minder ruimte beschikbaar voor elektronische assemblages, zodat er oplossingen nodig zijn die de conventionele gedrukte schakelingen vervangen. LDS maakt verdere miniaturisering mogelijk en maakt steeds complexere geometrische ontwerpen mogelijk. Het is een stabiel en betrouwbaar proces dat zijn sporen heeft verdiend in kwaliteitskritische sectoren zoals de medische technologie of veiligheidsrelevante componenten voor de automobielindustrie.

Het LDS-proces maakt driedimensionale assemblages mogelijk

Direct laser structuring maakt de productie van 3D-MID (Mechatronic Integrated Devices) assemblages mogelijk. Met 3D-MID kunnen elektronische componenten rechtstreeks op een driedimensionale basisbody worden gemonteerd, zonder printplaten of aansluitkabels. De basisbehuizing wordt vervaardigd door middel van een spuitgietproc�d�, waarbij aan het thermoplastische materiaal een niet-geleidende, anorganische toevoeging wordt toegevoegd.

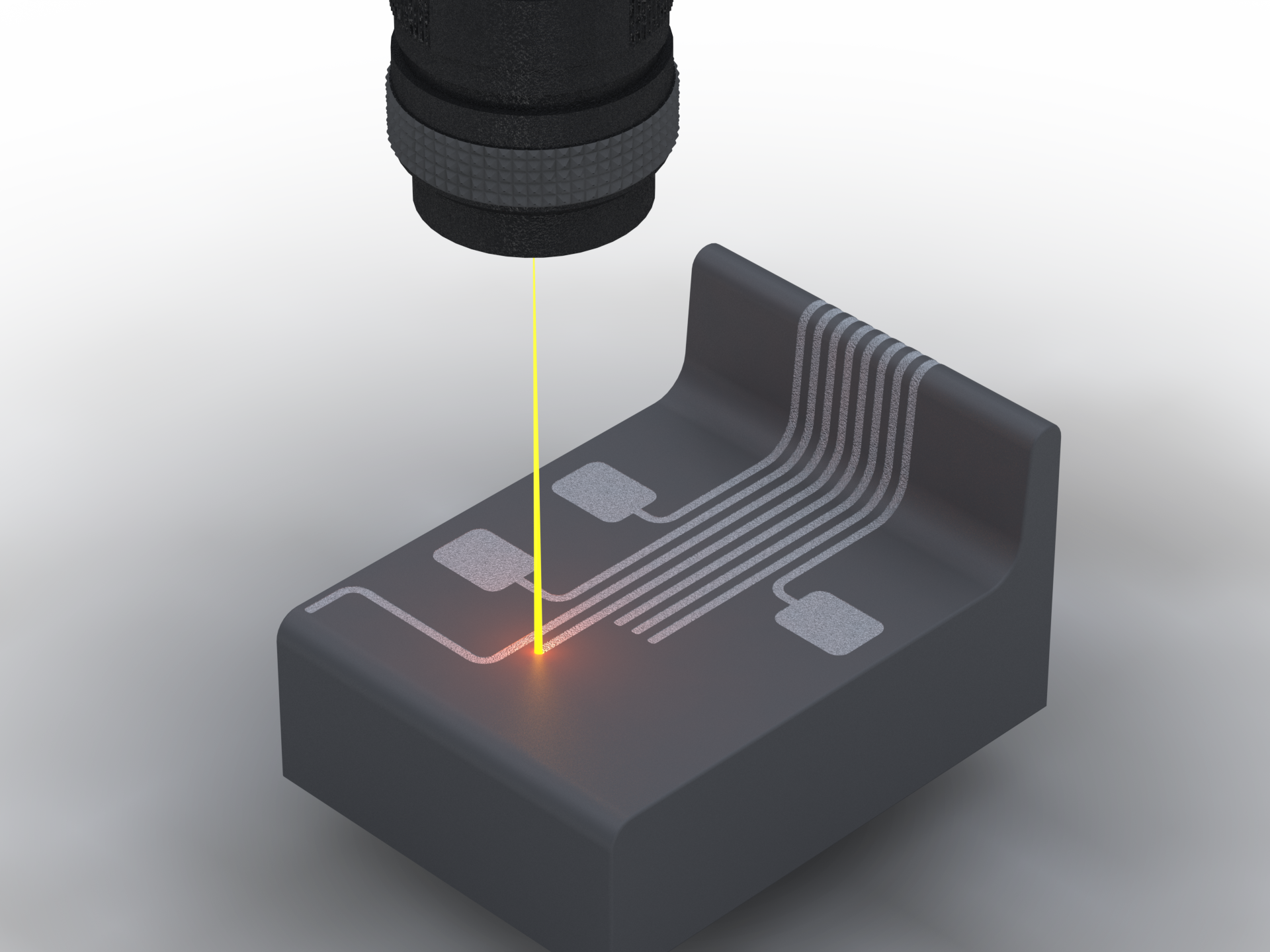

De structuur van de geleiderbaan wordt aangebracht met het LDS-proc�d�.

LDS maakt het mogelijk elektronische assemblages te maken in flexibele geometrische vormen. Smart phones, gehoorapparaten en slimme horloges worden dankzij dit proces kleiner en krachtiger.

De additieven in het materiaal worden "geactiveerd" door directe laserstructurering, zodat het plastic materiaal de elektrische geleiderpaden kan bevatten. De laserstraal beschrijft de gebieden die bestemd zijn voor de geleiderpaden en cre�ert een micro-ruwe structuur. De vrijgekomen metaaldeeltjes vormen de kernen voor de daaropvolgende chemische metallisatie. Op deze wijze worden de elektrische geleiderpaden aangebracht op de door de laser gemarkeerde gebieden. De overige delen van het driedimensionale basislichaam blijven ongewijzigd. De kunststofcomponent kan vervolgens worden geassembleerd in standaard SMD-processen, vergelijkbaar met een conventionele PCB. Het is ook geschikt voor solderen in een reflow oven.

Veelzijdige toepassing van lasertechnologie

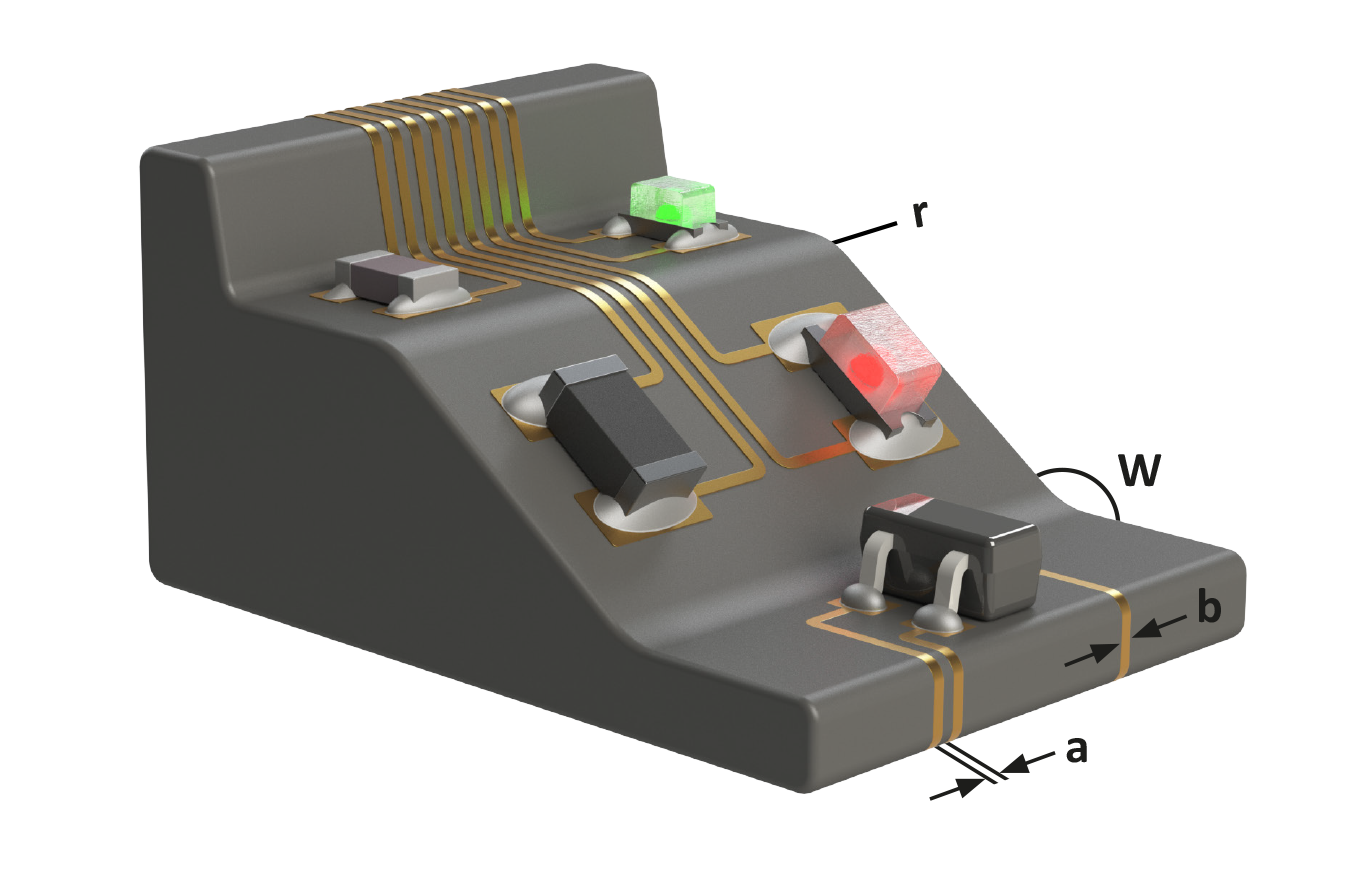

HARTING 3D-MID AG is de grootste leverancier van 3D-MID componenten buiten Azi�. HARTING gebruikt hoogwaardige lasersystemen voor het LDS-proces, met drie lasers die parallel werken, elk 45 graden gedraaid. Dankzij een extra rotatieas kunnen componenten gelijktijdig van alle kanten (360 graden) door de laser worden bewerkt. Deze technologie maakt het mogelijk flexibele geometrische vormen te maken, zoals reflectorschalen of LED-lampen. Ondanks de minimale dikte van de geleiderbanen van 16 tot 20 ?m zijn de geleiderbanen toch geschikt voor veeleisende auto-onderdelen of voor toepassingen met stromen tot 10 A - bijvoorbeeld voor verwarmingsspoelen in camera's die worden gebruikt om te voorkomen dat de optiek beslaat.

Minimumafstanden tussen de geleiderbanen (a): 50 - 150 ?m. Minimumbreedte van de geleiderbanen (b): 50 - 150 ?m

Straal (r): 0,2 mm

Frequente veranderingen tijdens de ontwikkelingsfase van de elektronica of nieuwe componenten met gewijzigde afmetingen kunnen leiden tot dure aanpassingen tijdens de conventionele printplaatproductie. De laserlay-out daarentegen kan zeer flexibel worden aangepast door gebruik te maken van de parameters van de besturingssoftware van de laser. Hiervoor zijn geen aanpassingen aan het spuitgieten nodig.

De productie van prototypes met LDS is ook eenvoudiger in vergelijking met conventionele processen. HARTING kan het kunststof basislichaam produceren met behulp van LDS-compatibel materiaal en 3D-printen. Spuitgieten kan ook worden gebruikt met goedkope prototypegereedschappen.

Nieuwe trends in het LDS-proces

Verschillende aspecten van de LDS-technologie zijn de afgelopen jaren verbeterd en verder ontwikkeld.

- Het werkgebied van de laser is vergroot van 160 x 160 x 80 mm tot 200 mm x 200 mm x 80 mm, waardoor een hogere pakkingsdichtheid en de verwerking van nog grotere componenten mogelijk is.

- De werksnelheid van de laser kan worden verdubbeld tot 4 m/s door optimalisering van de servo-eenheden en de spiegels die de laserstraal geleiden, waardoor de bewerkingstijd aanzienlijk wordt verkort.

- De verbetering van de optiek maakt het gebruik mogelijk van een laser met een diameter van 100 ?m en een laser met een fijne focus van 50 ?m voor de verwerking van nog kleinere structuren.

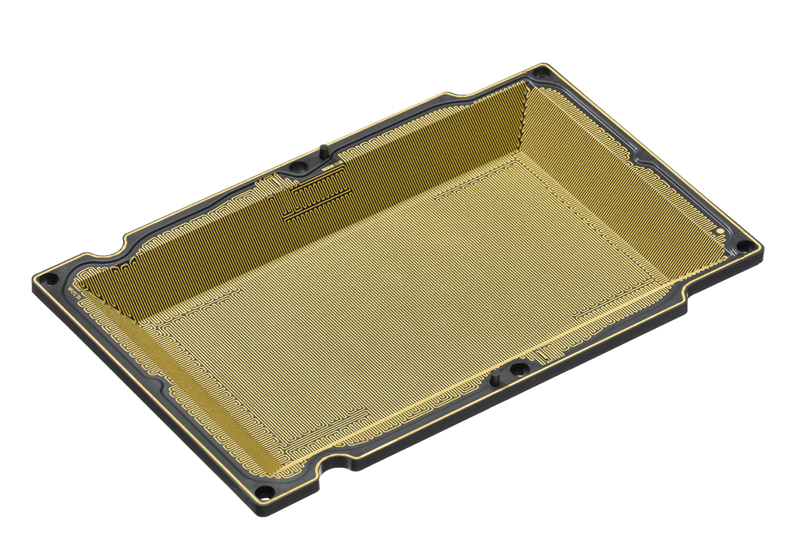

HARTING is de enige 3D-MID fabrikant ter wereld die een lasersysteem heeft met drie fijnfocus optieken van 50 ?m. Dankzij deze fijnfocuslaser kunnen nog kleinere geleidingsbanen worden gerealiseerd. Zo kunnen vele geleiderpaden op dezelfde component worden gemaakt en kan een hogere pakkingsdichtheid worden gerealiseerd. Dit wordt onder andere gebruikt voor veiligheidstechnologie, omdat de dicht bij elkaar liggende en in elkaar verstrengelde geleiders in staat zijn om veiligheidsalarmen te activeren bij zelfs de kleinste fysieke interferentie.

Vooruitgang op het gebied van materialen en economie

Alleen speciaal geselecteerde thermoplasten zijn gecertificeerd voor het LDS-proces; deze zijn uit voorraad leverbaar. Het proces kan verder worden verbeterd met klantspecifieke aanpassingen aan het kunststofmateriaal:

- HARTING gebruikt een proces waarbij LDS-additieven worden toegevoegd aan niet-gecertificeerde materialen om ze MID-compatibel te maken.

- Specifieke RAL- of Pantone-kleuren kunnen worden bereikt met MID-kunststoffen door het gebruik van kleurpigmenten en speciale LDS-additieven.

- Door geschikte additieven te kiezen, kunnen ook speciale RF-eigenschappen worden ge�mplementeerd, afhankelijk van het frequentiebereik.

Om de kosteneffectiviteit van het productieproces verder te verbeteren, vertrouwt HARTING op geautomatiseerde robotsystemen. Het LDS-lasersysteem is uitgerust met een roterende indexeringstafel, zodat een component kan worden geplaatst of verwijderd terwijl een ander component nog wordt verwerkt. De invoer- en ontladingsprocedures worden door HARTING geautomatiseerd met behulp van robotica. Dit verhoogt de doorvoercapaciteit en de autonomie, terwijl het ook integratie in geautomatiseerde productieprocessen mogelijk maakt. Een extra automatiseringsstap is voorzien tijdens het spuitgietproces. Ook hier neemt een robot de verwijdering van de spuitgietonderdelen over. Het gebruik van robotica verbetert ook de nauwkeurige reproduceerbaarheid van de processen en dus de algemene productkwaliteit.

De 3D-MID kappen van HARTING beschermen de elektronica zowel mechanisch als elektronisch tegen onbevoegde toegang. Een zeer nauwkeurige meanderende structuur detecteert elke toegang, hoe klein ook, en voorkomt bijgevolg diefstal.

Meer groei voor 3D-MID

HARTING meldt een toegenomen vraag naar MID-projecten en heeft de 3D-MID divisie verder uitgebreid door te investeren in machines en door de overname van een bedrijf van een concurrent. Innovatieve eigen producten dragen ook bij aan verdere groei. HARTING heeft op basis van 3D-MID-technologie een oplossing ontwikkeld die flexibele PCB's vervangt door een componentendrager. In plaats van een flex-PCB te gebruiken, kan de componentdrager direct worden voorzien van elektronische componenten, waardoor tot tweederde van de kosten kan worden bespaard.