VRAAG EN ANTWOORD MET HELU: OLIE & CHEMISCHE WEERSTAND

Niet alle omgevingen waar je kabels en draden aantreft zijn hetzelfde. Factoren waarmee rekening moet worden gehouden voor kabels in een IT-kast of die door een kantoorgebouw worden geleid, zijn niet hetzelfde als de eisen die aan kabels in een industri�le omgeving worden gesteld. Ruwe chemicali�n, oli�n en andere smeermiddelen zijn slechts enkele van de uitdagingen waaraan kabels die stroom leveren of gegevens overbrengen in industri�le omgevingen moeten voldoen om de activiteiten online te houden. Regional Sales Manager David Newton van Helukabel USA gaat in detail en geeft antwoorden op enkele vragen die hij in het veld hoort over industri�le kabels en hun bestendigheid tegen stoffen die in de industri�le sector voorkomen.

V: In welke industrie�n moeten kabels bestand zijn tegen organische en anorganische stoffen?

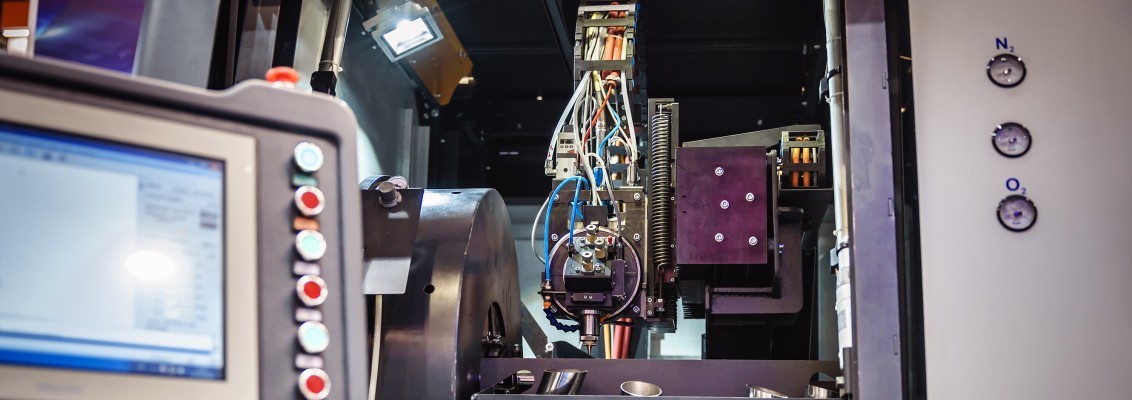

A: Veel industri�le markten moeten rekening houden met de milieueffecten van de kabels en draden die zij gebruiken. Werktuigmachines, chemische fabrieken, voedsel- en drankverwerkende industrie, productie en assemblage, olie en gas en hernieuwbare energie - zonne- en windenergie - zijn slechts enkele sectoren die kabels en draden blootstellen aan zeer agressieve chemicali�n, reinigingsmiddelen, oplosmiddelen, oli�n, vetten en andere smeermiddelen die de apparatuur die ze ondersteunen onbruikbaar maken als de kabels niet beschermd zijn of niet bestand zijn tegen deze organische en anorganische stoffen. In vergelijking met de algemene markt vereist het industri�le segment dat kabels en draden worden vervaardigd met de technisch meest geavanceerde verbindingen om bestand te zijn tegen de chemicali�n en oli�n die in industri�le omgevingen voorkomen, terwijl ze toch hun flexibiliteit en UV- en vlambestendigheid behouden.

V: Welke negatieve effecten kunnen oli�n, oplosmiddelen en chemicali�n hebben op de prestaties van kabelmantels?

A: Wist u dat olie een ingredi�nt is bij de productie van rubber? En als u uw autoband in een plas olie parkeert of opslaat, zal de band zijn beschermende eigenschappen verliezen en kromtrekken of rimpelen. Hetzelfde geldt voor bepaalde agressieve chemicali�n en oli�n: hoe langer een buitenmantel aan deze stoffen wordt blootgesteld, hoe slechter het wordt. Afhankelijk van de stof waaraan de mantel wordt blootgesteld, worden de weekmakers die tijdens de productie van de mantel worden toegevoegd, verdrongen of geabsorbeerd door de stof waarmee ze in contact komen.

UL, CSA en VDE zijn slechts enkele van de onafhankelijke testbureaus die richtlijnen geven voor kabels om ervoor te zorgen dat ze goed functioneren in toepassingen met agressieve chemicali�n en oli�n. Enkele gangbare olietests die worden gebruikt in UL 62, UL 1277, MTW en Oil Res I en II, testen de weerstand van een kabel door deze volledig onder te dompelen in olie bij verschillende temperaturen en tijdsduur. Deze tests worden gebruikt voor kabels om verschillende UL-specifieke goedkeuringen te krijgen, zoals machinewerktuigdraad (MTW), ladekabel (TC) en dienstkoord (ST, SO en DLO). Kabelmantelsamenstellingen die aan deze goedkeuringen voldoen zijn onder meer PVC, PVC/nylon, TPE of rubber.

Als de binnenste geleiders of zelfs de blanke geleider bloot komen te liggen doordat de mantel

kapot gaat, bestaat het risico van kortsluiting of brand als een kabel niet tijdig wordt onderhouden.

V: Wat zijn enkele visuele indicatoren dat de mantel of isolatie van een kabel wordt aangetast door blootstelling aan olie en chemicali�n?

A: Er zijn vier belangrijke indicatoren die aangeven dat de buitenmantel wordt aangetast door blootstelling aan olie en chemicali�n en die de gebruiker ertoe zouden moeten aanzetten vervanging te overwegen tijdens gepland onderhoud om een onverwachte storing en daaropvolgende ongeplande stilstand te voorkomen. Deze indicatoren zijn:

Scheuren�- Olie of chemische blootstelling heeft geleid tot de volledige verwijdering van weekmakers. Dit verhardt de isolatie en de mantel, waardoor deze broos worden en vatbaarder voor barsten/breken.

Opzwellen�- Blootstelling aan olie of chemicali�n heeft geleid tot migratie van de olie in de weekmakers. Dit resulteert in een merkbare vergroting van de diameter van de isolatie en de mantel.

Smelten�- Olie of chemische blootstelling is geabsorbeerd en gecombineerd met de weekmaker. Hierdoor wordt de verbinding zachter en elastischer dan bedoeld.

Verkleuring�- Olie of chemische blootstelling heeft geleid tot de verspreiding van de weekmakers samen met de kleurstof uit de isolatie en de mantel.

V: Welke andere factoren kunnen de blootstelling aan olie en chemicali�n op de levensduur van de mantel en de isolatie van een kabel verergeren?

A: Kabels die in industri�le omgevingen worden gebruikt, worden blootgesteld aan verschillende soorten milieu- en mechanische omstandigheden die de degradatie van de mantel van de kabel nog kunnen versnellen wanneer daar olie en chemicali�n aan worden toegevoegd. Vanuit milieuperspectief zijn temperatuur en blootstelling aan UV-licht de belangrijkste factoren. Er zijn certificeringstests voor de blootstelling aan olie die moeten worden doorstaan om specifieke goedkeuringen te krijgen die ingenieurs operationele parameters geven voor hoe een kabel zal presteren bij bepaalde temperaturen gedurende verschillende tijdsbestekken. Hetzelfde geldt voor kabels die buiten aan de zon worden blootgesteld. Kabels met UV-goedkeuring zijn doorgaans beter bestand tegen de langetermijneffecten van voortdurende blootstelling aan de zon dan kabels zonder UV-goedkeuring: ze drogen bijvoorbeeld niet zo snel uit en worden niet zo snel broos, waardoor de binnenste geleiders of de eigenlijke koper- en/of aluminiumstrengen bloot komen te liggen. Als het gaat om mechanische invloeden, kan elke beweging die kabels doet afbreken door schuren of verdraaien, ervoor zorgen dat oli�n en chemicali�n binnensijpelen op plaatsen waar dat niet zou moeten, waardoor de kabel vatbaar wordt voor mogelijke storingen als hij niet snel wordt aangepakt.

V: Welke mantelopties zijn beschikbaar die bestand zijn tegen de effecten van olie en chemicali�n?

A: Er zijn vele soorten thermoplasten die worden gebruikt om olie en chemicali�n te weerstaan, zoals polyvinylchloride (PVC), polyurethaan (PUR), gefluoreerd ethyleenpropyleen (FEP) en thermoplastische elastomeren (TPE), om er maar een paar te noemen. De keuze van het juiste materiaal - PVC, FEP, TPE, PUR, rubber of mengsels - is belangrijk om stilstand op de fabrieksvloer of in het veld te voorkomen.

In de industri�le werktuigmachine-industrie bijvoorbeeld, kunnen PUR-kabels die worden gebruikt om motorvermogen en feedback te leveren vaak 24 uur per dag worden ondergedompeld in olie en snijvloeistoffen op synthetische basis. Door hun prestaties zijn ze al meer dan een eeuw de standaard op de markt voor werktuigmachines.

Kabels op PVC-basis zijn echter een groeiende business geworden voor kabelfabrikanten dankzij de vooruitgang op het gebied van samengestelde additieven en mengsels (verschillende soorten kunststoffen) om verschillende prestatiekenmerken te bereiken. Recente veranderingen in de UL-certificering, d.w.z. het uitgebreide gebruik van kabelgoten met blootgestelde loop (TC-ER) goedkeuringen, hebben meer toepassingen voor deze kabels op de industri�le vloer geopend.

Als u weet hoe, waar en waaraan de kabel zal worden blootgesteld, kunt u samen met uw kabelleverancier het juiste mantelmateriaal kiezen dat het beste is voor uw specifieke toepassing.